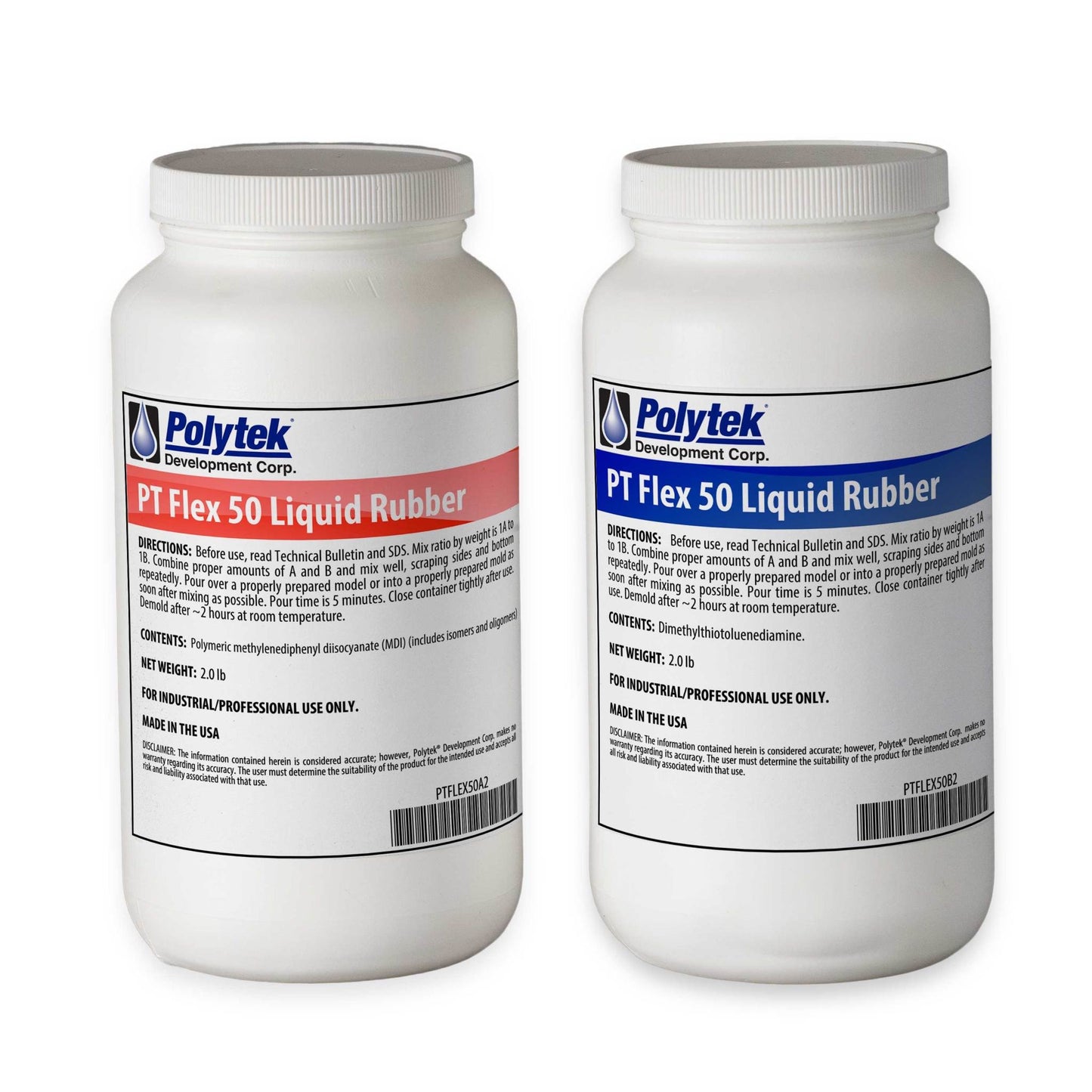

Polytek

Serie PT Flex

Serie PT Flex

Bajas existencias: quedan 3

No se pudo cargar la disponibilidad de retiro

DESCRIPCIÓN: Los productos PT Flex son cauchos de poliuretano de dos componentes y de fraguado rápido que curan a temperatura ambiente (RTV). Disponibles en una variedad de durezas, estos productos son excelentes para aplicaciones de creación de prototipos y modelos y para la fundición de piezas de producción, accesorios, herramientas y más.

ANTES DE UTILIZAR: Leer detenidamente las Fichas de Datos de Seguridad, las etiquetas de los productos y el apartado “SEGURIDAD” de este Boletín Técnico.

PREPARACIÓN DEL MODELO: Los modelos porosos, como madera, yeso, piedra, cerámica o mampostería, deben sellarse. Varias capas de cera en pasta secada y pulida sellarán la mayoría de las superficies. El jabón de alfarero se puede utilizar como sellador para yeso. La laca, la pintura, el PVA y el agente desmoldante Pol-Ease® 2350 también funcionan bien como selladores para muchas superficies. Luego, el modelo correctamente sellado debe recubrirse con un agente desmoldante (p. ej., agente desmoldante Pol-Ease® 2300). Alternativamente, PolyCoat, un sellador y agente de liberación semipermanente, se puede utilizar en la mayoría de los modelos porosos o no porosos. Los modelos porosos deben ventilarse desde abajo para evitar que el aire atrapado forme burbujas en la goma.

Los modelos fabricados con arcilla para modelar que contenga azufre (p. ej., Roma Plastilina) deben sellarse con goma laca. [PRECAUCIÓN: Cuando se utiliza goma laca como sellador, se debe cubrir completamente con agente desmoldante porque

los cauchos de poliuretano se adhieren tenazmente a la goma laca.]

Los modelos no porosos (p. ej., metales, plastilina, cera, cerámica vidriada, fibra de vidrio y poliuretanos) deben recubrirse con un agente desmoldante como Pol-Ease® 2300 Release Agent o PolyCoat.

Si hay alguna duda sobre la compatibilidad entre el caucho líquido y la superficie del modelo preparada, realice una prueba de curado en una superficie idéntica para determinar que se obtenga un curado completo y una buena liberación.

MEZCLA Y CURADO: Antes de usar, asegúrese de que las Partes A y B estén a temperatura ambiente y que todas las herramientas estén listas. Las temperaturas de la superficie y del aire deben estar por encima de los 60 °F durante la aplicación y durante todo el período de curado.

Verifique la proporción de mezcla. Agite o revuelva la Parte B si lo indica la etiqueta del producto. Pese la Parte B en un recipiente para mezclar de metal o plástico limpio y luego pese la cantidad adecuada de la Parte A en el mismo recipiente. Mezcla

minuciosamente. Es mejor mezclar a mano con una Poly Paddle para evitar mezclar aire con la goma. Mientras mezcla, raspe los lados y el fondo varias veces para asegurar una mezcla completa. Vierta la goma tan pronto como sea posible después de mezclarla para obtener un mejor flujo y liberación de burbujas de aire.

Deje que el caucho se cure a temperatura ambiente, 73 °F (22,7 °C). Desmolde con cuidado después del “tiempo de desmolde” indicado. Las propiedades de curado finales se obtienen en unos siete días. El calor acelera el curado y las bajas temperaturas lo retardan. Evite curar en áreas donde la temperatura sea inferior a 60 °F (15 °C). Tanto la Parte A como la B reaccionan con la humedad atmosférica y, por lo tanto, deben volver a sellarse o usarse lo antes posible después de abrirlas. Antes de volver a sellar, se puede rociar PolyPurge, un gas seco más pesado que el aire, en recipientes abiertos para desplazar el aire húmedo y prolongar la vida útil.

SUAVIZAMIENTO DEL CAUCHO: Agregue suavizante Poly 74/75 Parte C a los productos PT Flex para obtener una mezcla de menor viscosidad y un caucho curado más suave. Cuando se utiliza la Parte C, el tiempo de curado es más largo y hay cierta pérdida de resistencia en el caucho y una mayor tendencia a encogerse después de vaciados repetidos. Realice experimentos a pequeña escala para determinar la mejor cantidad de Parte C a utilizar.

ACELERACIÓN DEL CURADO: Se puede agregar el acelerador Poly 74/75 Parte X para aumentar la velocidad de curado, pero el tiempo de trabajo se puede reducir drásticamente. El calor también acelera la curación. Se recomienda no

exceder los 140°F (60°C). Realice experimentos a pequeña escala para determinar la mejor cantidad de Parte X a utilizar.

ESPESANTE PARA APLICACIÓN CON BROCHA: Agregue PolyFiber II o sílice pirógena a las partes A y B mezcladas para espesar la mezcla líquida hasta convertirla en un gel para su aplicación con brocha o llana.

COLORES: Agregue tintes PolyColor a la parte B del caucho líquido PT Flex antes de mezclar con la parte A para crear un color de caucho único. Agregue hasta un 0,5 % de tinte PolyColor del peso total de la mezcla cuando utilice PolyColor negro, marrón, azul, verde, rojo y amarillo. Agregue hasta un 2 % de tinte PolyColor del peso total de la mezcla cuando utilice PolyColor White y Fleshtone.

USO DEL MOLDE: Normalmente, no se necesita ningún agente desmoldante al moldear yeso o cera en moldes PT Flex. Para vaciar yeso: pase una esponja, sumerja o rocíe el molde con Pol-Ease® Mold Rinse y luego vierta yeso sobre el molde húmedo para reducir las burbujas de aire en el yeso y facilitar su liberación. Para resina de moldeo, primero aplique Pol-Ease® 2300 Release Agent o PolyCoat Sealer & Release Agent. Para vaciar concreto, use un desmoldante, como Pol-Ease® 2650 o 2601 Release Agent. Evite los desmoldantes que contengan solventes ya que pueden causar distorsión del molde (es decir, contracción o hinchazón).

Después de vaciados repetidos con ciertas resinas, yeso y concreto, los moldes pueden encogerse ligeramente ya que estos materiales extraen aceites del molde. La selección adecuada del agente desmoldante y/o capa de barrera puede minimizar este efecto. Si la contracción se vuelve evidente, una ligera aplicación de Pol-Ease® Mould Dressing puede ayudar a restaurar el molde a sus dimensiones originales.

Los moldes PT Flex duran muchos años si se almacenan sin distorsionar sobre una superficie plana y no porosa en un lugar fresco y seco, alejado de la luz solar directa. Si se requiere un uso ocasional en exteriores, agregue 0,5% de aditivo UV al peso total de la mezcla para reducir la degradación característica de la superficie causada por la luz solar. Nunca guarde los moldes PT Flex en el exterior, ya que la exposición a los rayos UV eventualmente degradará el caucho.

LIMPIEZA: Limpie las herramientas antes de que se seque la goma. El etanol desnaturalizado es un buen disolvente de limpieza, pero es muy inflamable y debe manipularse con precaución. Cubra las superficies de trabajo con cera, agente desmoldante Pol-Ease® 2300 o PolyCoat para que el caucho curado se pueda quitar fácilmente.

VIDA ÚTIL: Para obtener mejores resultados, almacene los productos en recipientes sin abrir a temperatura ambiente (60-90°F/15-32°C). Utilice los productos dentro de los seis meses siguientes a la fecha de envío. La parte B se oscurece con el tiempo, pero el rendimiento del producto no se ve afectado.

SEGURIDAD: Antes de usar, lea atentamente las Hojas de Datos de Seguridad y las etiquetas del producto. Siga las precauciones e instrucciones de seguridad.

PT Flex 20 Parte B Ficha datos de seguridad (SDS)

PT Flex 50, 60, 70, 85 Parte B Ficha datos de seguridad (SDS)

Compartir

- Al seleccionar una opción, se actualiza toda la página.

- Se abre en una nueva ventana.